新能源汽车高压连接器技术、设计及趋势

2023-08-22

我国连接器经过了多年的技术积累,无论在设计能力还是自动化生产能力上已经满足了新能源汽车高压连接器所要求的技术水平。在下游厂商国产化和技术能力足够满足的前提下,国内厂商已经占领了新能源汽车高压连接器的至高点,比如深圳市国威通电子等知名企业。希望在这个新的领域实现弯道超车,有机会打破外商在传统汽车连接器的垄断地位。

1 高压连接器技术分析

1.1 高压连接器在整车系统中的应用

新能源汽车用连接器是连接器大类中的一种,是近几年随着国家新能源汽车的发展,逐渐从传统高压大电流和传统低压汽车连接器中分离出来的一类连接器。相较于传统高压大电流连接器,新能源汽车用连接器的使用工况更复杂多变,对连接器的可靠性要求更高;相较于传统低压汽车连接器,由于电压等级的提高(目前主流系统的电压均高于300V DC),增加了人体受到电击伤害的风险,对连接器的安全性要求更高;所以对产品的绝缘、防护要求等比传统低压插件均有所提高。

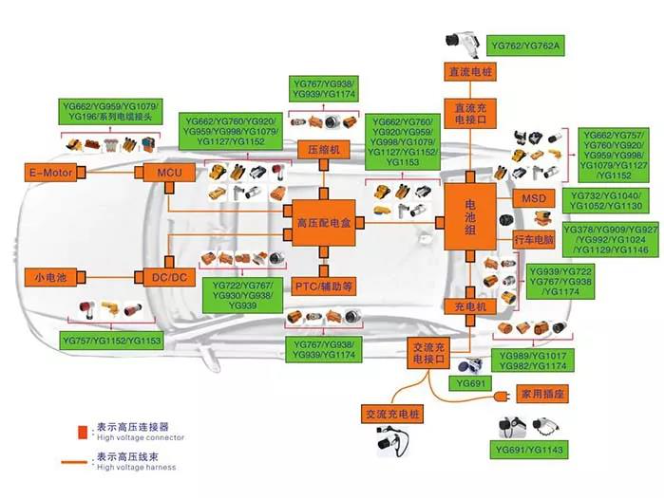

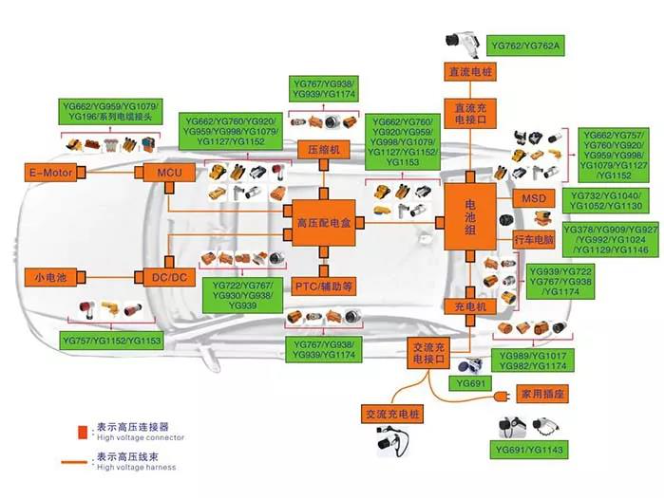

新能源汽车用连接器的作用主要是保证整车高压互联系统,即在内部电路被阻断或孤立不通处架起桥梁从而使电流流通。新能源车用连接器的组成一般可分为:外壳、密封件等辅助结构,绝缘件,导电接触对三部分组成。通过插头护套和插座护套间的对插、相互配合,即可达到接通和导电的功能。高压连接器主要使用在新能源汽车高压大电流回路,和导电线缆同时作用,将电池包的能量通过不同的电气回路,输送到整车系统中各部件,如电池包、电机控制器、DCDC转换器、充电机等车身用电单元。

图1就是高压连接器在整车系统运用中的一个布局图。

1.2 高压连接器设计关键项分析

1.2.1温升及降额曲线值

温升是连接器设计最重要的设计关键项之一,异常的温升会导致连接器因为温升过高,发生烧蚀。

连接器的温升受如下因素影响:

1、 接触电阻:用于导电连接,两接触载体之间的电阻,如针孔对插接触电阻、针孔尾部与导线压接电阻、螺纹连接铜牌与铜牌之间的接触电阻

2、物质环境加热:当连接器长期处于一个高温环境,由于连接器所用的材料都是工程塑料、金属、橡胶等,尤其工程塑料要求最高工作温度140℃,但当产品使用的环境温度过高,连接器由于自身接触内阻发热在达到热平衡时,加上所处的环境温度高于了材料允许使用最高工作温度。此时,若连接器长期处于一个该环境,连接器内部针孔件发热导致内部温度排不出来话,内部温度会持续升高,连接器就会产生很大的热量,导致连接器出现烧蚀引起车辆燃烧,这是非常严重的问题。橡胶材料和金属材料均有最高工作温度限制,设计时均需要考虑。

3、板端的连接:设计的时候要用螺栓的情况下,或者要用预防措施,防止供货的时候松脱;同时在螺栓连接时,一定要根据操作规范进行扭力检测。导电部件螺钉连接情况下,主要的失效模式之一就是未按照力矩要求进行拧紧力矩管控,导致连接部位温升异常,烧蚀。

4、降额曲线:现在我们来讨论下降额曲线,在我的理解中,降额曲线图就好比你去选择一个商品,这个商品要用在特定的环境中使用,这时选择商品的时候就要根据这个商品的一个属性值来确定你选择哪个区间范围内的商品。高压连接器的降额曲线图就是给客户提供一份菜单,客户根据这个菜单对应自己的口味选择自己合适的菜品。

降额曲线就是不同电流在不同的工作环境温度下对应出的不同值,这些值通过描点法得到的一个曲线图,有了这个降额曲线图就能更加直观的看到这个连接器使用条件。

下图就是关于温升和降额曲线的图示

1.2.2高压互锁(HVIL)

针对整个的高压互连系统来讲,为了保证高压系统上下电时的安全,在连接设计时,引入了高压互锁概念。简单描述为,连接器在插合导通时,高压回路先接触导通,后高压互锁信号回路再导通;分断时,先高压互锁信号分断,后高压回路断开。大多数连接器厂家会把高压互锁设计放在连接器内部,也有一部分厂家会把高压互锁通过辅助结构设计放在对插腔体的外部。确保高压互锁回路的稳定性,十分重要。如果说高压互锁不连续,可能带来的影响会很恶劣,比如车正在行驶过程中,突然高压互锁回路信号异常,导致整车突然掉电,不能正常运行,这样会造成交通事故。

1.2.3 锁紧结构

理解真正的二次锁不是有一个二次的保护作用,是更要有效地对其保护,这个真正的含义就是在一次锁止后,如果一次锁失效了或者没有操作核实到位,二次锁就是确保一次锁锁好以后,对第一次锁进行保护,这是一个很重要的作用。二次锁紧结构结合一次锁里面最常用的就是力臂机构,因为一次锁紧跟插拔力有关,所以按照力学设计理念需要一种类似于力臂机构的形式,这样才能达到既省力,也能够很轻松地把连接器插到位。对于力臂的要求,USCAR里面讲到了很多的力臂的人机工程的可操作性。USCAR里面也规定了相关一次锁和二次锁在对插和不对插情况下的力的要求。其实我们大家都会认为USCAR是连接器的标准,但我认为USCAR标准不仅仅是作为一个技术性标准,而且还指导了设计者在设计过程中把结构做可靠,怎么在结构及性能可靠的前提下,也能够提供客户更好的产品体验感。

对于电动汽车高压连接器随着市场的发展,主机厂对产品防护的性能要求也在不断地提高。行业发展初期,IPI67的防护要求已经可以满足绝大部分客户。但是后期随着市场上出现的连接器产品防护失效,导致产品出现漏水,绝缘故障、甚至烧蚀的案例也越来越来越多。

防护要求逐步的提高成为电动车发展趋势,目前IP67的要求不能满足正常的使用要求,当然这也不是绝对的,还要看连接器在车上布置的位置。根据高压回路在整车布置来讲,都会悬挂在汽车底盘下面,高压不得进舱内这是一个原则,所以说大多数高压连接器都是会在底盘靠近地面,或者靠近轮毂的位置,当一些天气恶劣的时候,比如说严酷的天气很大的暴雨或者说一些严寒的天气,你的轮胎带起来的水其实会冲击这些连接器,如果大家熟悉测试的话,国内标准没有IP6K9K一说,你会发现如果IP67的话,高压水枪的冲击的压力,其实没有6k9k大。当汽车高速行使的时候,突然涉水时,瞬时涌向连接器的水压会很大,所以说IP67有的时候是很难满足实际的使用要求。针对这一点的话,现在国内标准QC/T1067,国外标准USCAR将连接器密封分为两个等级S1和S2。S2等级的话,明确规定适用的场合是底盘的位置较低,推荐的就是6K和9K,所以未来连接防护的话一定是6K和9K。如果连接器并不是布置在上述位置,IP67的设计其实还是可以满足整车使用要求。

1.2.5 电磁屏蔽

电动汽车有很多的电子器件,电流会产生磁场,整车零部件要有抗干扰的能力。尤其是电动汽车现在作为一个载体,无人驾驶会在这个基础上更多地开发,所以这个技术问题非常重要。对于高压系统而言,屏蔽连接器、电缆是非常重要的,但是我们更多的是要优先考虑系统级的布置,这是一个前提条件,如果你的OBC,你布置的位置,包括系统中的DCDC,是不是本身可能会有一些先天性的问题,即使连接器做得再好,也会出现各种信号干扰的问题,所以首先要考虑系统型的,其次考虑零部件级的。对于连接器屏蔽效能,一般会采用二个方式。第一种方式,我们在一些塑料连接器上,里面会有金属屏蔽罩,电缆屏蔽层会跟金属壳的屏蔽层相连,形成一个有效的360°的屏蔽层。第二种方式,大多数的高压小电流的连接,都不会有二次的连接,会采用跟电缆的屏蔽层相接,这种方式也是现有厂家常用的方式,包括国内一些比较知名的主机厂也在考虑这种方式,我们叫spring contact(英文),其实就是一个弹簧的连接。这种结构的好处也是很多的,因为尺寸、空间会更小,它的接

触点也会更多;此结构的制造商很多,主要代表的公司像瑞士的宝马弹簧、美国的巴塞尔等,他们在这块有很多实际成熟应用案例。大多数情况下,导线和屏蔽层的连接,我们会用金属内、外环的形式,进行压接,将屏蔽层置于两个金属环之间,通过冷压变形使屏蔽层和金属环进行紧密固定。另外,我们还有一种屏蔽方式,它通过一种类似于表带簧的结构,用以替代弹簧连接,该结构常在军用产品上使用,技术成熟;我们做过相关测试,均能满足设计要求。该结构应用在新能源电动车的屏蔽,既能够满足性能要求,同时又是冲制件,适合批量生产,性价比高。

1.2.6连接器材质

连接器绝缘件材质一般选用PA66、PBT、ABS、PC等。接触件材质一般选用黄铜、磷青铜、铍铜等,但现在国外用的比较多的材料是铜镍硅材料。连接器壳体材质一般分为塑料和金属两种材质。

关于如何选择塑料材质或者金属材质,一般有如下几个参考点:

1.轻量化

由于对整车轻量化的需求,尤其是乘用车厂商会在满足产品性能的前提下,尽量去选择塑料连接器,以达到控制整车重量。

2.产品的使用环境

由于金属材料的机械强度比塑料好。所以在一些使用环境比较恶劣的环境下,金属连接器会更适合。例如像特种车辆、渣土车,以及整车在布置时,未做防护的电气连接部位。此时,金属材质相比塑料材质的连接器在受环境影响及机械强度方面略胜一筹。

3.屏蔽实现方式

针对屏蔽连接器,由于金属连接器自身的外壳就是用于导通屏蔽,形成屏蔽保护的载体。一般情况下,金属连接器较塑料连接器更容易实现更为优异的屏蔽效能,外形结构更为紧凑。

1.2.7 连接器选型

1.2.7.1连接器选用流程(见下图)

2 高压连接器发展趋势

2.1 政策导向作用

国家对新能源电动汽车产业政策的制定要根据中国国情来决定。在发展绿色交通体系方面,国家计划提出,加快车船结构升级,推广使用新能源汽车,2020年新能源汽车产销量达到200万辆左右。加快推进城市建成区新增和更新的公交、环卫、邮政、出租、通勤、轻型物料配送车辆使用新能源或清洁能源汽车,重点区域使用比例达到80%;重点区域港口、机场、铁路货场等新增或更换作业车辆主要使用新能源或清洁能源汽车。2020年底前,在物流园、产业园、工业园、大型单列市建成区公交车全部更换为新能源汽车。在物流园、产业园、工业园、大型商业购物中心、农贸批发市场等物流集散地建设集中式充电桩和快速充电桩。根据国家的政策导向,整车厂也根据相关政策调整内部模式,这就决定了连接器的发展方向。

2.2平台化及定制化

电动汽车这种类型也多,比如说乘用车、物流车,包括定制连接器,要求会不所不同,或者说会提出一些特别特殊的要求,所以包括还有无人驾驶,物联网车、新能源等等,我们连接器厂家要考虑一下,这种电动汽车细分行业需求的定制化(整车端和电池端),我觉得或许会是一个选择不错的尝试,我们现在已经在迈向第一步。因为总体来看,这些类型的车都会在不同的场合应用,其实都是一个细分领域,虽然量没有那么大,但是那个市场就是属于我们的,我们在这个市场就是做到顶尖,这也是一个不错的选择。第二个就是平台化,未来电池和整车都会趋于平台化,如何跟客户保持深入的技术沟通,形成双方平台化的产品很重要,国内主机厂比较多,大家平台现在也不同,比如电池整包厂特别多,每家自己的模组方案、电池箱成组方案都不一样,作为连接器厂家需要思考怎么样做适合平台化的应用。

2.3小型化及轻量化

在汽车工业日渐追求节能与环保的背景下,汽车轻量化及小型化已成为技术潮流,也是汽车厂商技术竞争的重点,通过控制整车重量,可以有效的降低油耗,减小尾气排放,提高燃油能效。在汽车工业这样的大环境下,也带动新能源连接器必须走小型化及轻量化。

汽车小型化及轻量化的一系列重要解决方案,包括引入更小尺寸的高性能铜合金导线做为信号传输线,同时引入向微型化发展的端子及接触件系统,以及该微型化产生的压接不稳定的优化及可靠验证方法;采用高性能端子来降低小功率传输导线尺寸的原理,以及采用铝导线替代传输较大功率的大线径铜导线。

3 结论

通过分析新能源连接器的主要技术参数及选用原则,随着我们不断地去搜集各种各样的数据反馈,在国外的话,甚至连接器的厂家设置了很多整车的数据返回,他们会形成一个联盟,他们会根据数据不断的改良,达到一个最优的产品。

同时,随着国内连接器厂商,在实际使用过程中得到的主机厂和用户的实际反馈。连机器厂商们也在不停地去模拟真实用户使用环境下,连接器是否稳定;包括我们新材料的研发和技术壁垒的攻克,成本是否能够商业化。在不久的将来,这些都不会是问题,都会被克服掉。

1 高压连接器技术分析

1.1 高压连接器在整车系统中的应用

新能源汽车用连接器是连接器大类中的一种,是近几年随着国家新能源汽车的发展,逐渐从传统高压大电流和传统低压汽车连接器中分离出来的一类连接器。相较于传统高压大电流连接器,新能源汽车用连接器的使用工况更复杂多变,对连接器的可靠性要求更高;相较于传统低压汽车连接器,由于电压等级的提高(目前主流系统的电压均高于300V DC),增加了人体受到电击伤害的风险,对连接器的安全性要求更高;所以对产品的绝缘、防护要求等比传统低压插件均有所提高。

新能源汽车用连接器的作用主要是保证整车高压互联系统,即在内部电路被阻断或孤立不通处架起桥梁从而使电流流通。新能源车用连接器的组成一般可分为:外壳、密封件等辅助结构,绝缘件,导电接触对三部分组成。通过插头护套和插座护套间的对插、相互配合,即可达到接通和导电的功能。高压连接器主要使用在新能源汽车高压大电流回路,和导电线缆同时作用,将电池包的能量通过不同的电气回路,输送到整车系统中各部件,如电池包、电机控制器、DCDC转换器、充电机等车身用电单元。

图1就是高压连接器在整车系统运用中的一个布局图。

1.2 高压连接器设计关键项分析

1.2.1温升及降额曲线值

温升是连接器设计最重要的设计关键项之一,异常的温升会导致连接器因为温升过高,发生烧蚀。

连接器的温升受如下因素影响:

1、 接触电阻:用于导电连接,两接触载体之间的电阻,如针孔对插接触电阻、针孔尾部与导线压接电阻、螺纹连接铜牌与铜牌之间的接触电阻

2、物质环境加热:当连接器长期处于一个高温环境,由于连接器所用的材料都是工程塑料、金属、橡胶等,尤其工程塑料要求最高工作温度140℃,但当产品使用的环境温度过高,连接器由于自身接触内阻发热在达到热平衡时,加上所处的环境温度高于了材料允许使用最高工作温度。此时,若连接器长期处于一个该环境,连接器内部针孔件发热导致内部温度排不出来话,内部温度会持续升高,连接器就会产生很大的热量,导致连接器出现烧蚀引起车辆燃烧,这是非常严重的问题。橡胶材料和金属材料均有最高工作温度限制,设计时均需要考虑。

3、板端的连接:设计的时候要用螺栓的情况下,或者要用预防措施,防止供货的时候松脱;同时在螺栓连接时,一定要根据操作规范进行扭力检测。导电部件螺钉连接情况下,主要的失效模式之一就是未按照力矩要求进行拧紧力矩管控,导致连接部位温升异常,烧蚀。

4、降额曲线:现在我们来讨论下降额曲线,在我的理解中,降额曲线图就好比你去选择一个商品,这个商品要用在特定的环境中使用,这时选择商品的时候就要根据这个商品的一个属性值来确定你选择哪个区间范围内的商品。高压连接器的降额曲线图就是给客户提供一份菜单,客户根据这个菜单对应自己的口味选择自己合适的菜品。

降额曲线就是不同电流在不同的工作环境温度下对应出的不同值,这些值通过描点法得到的一个曲线图,有了这个降额曲线图就能更加直观的看到这个连接器使用条件。

下图就是关于温升和降额曲线的图示

1.2.2高压互锁(HVIL)

针对整个的高压互连系统来讲,为了保证高压系统上下电时的安全,在连接设计时,引入了高压互锁概念。简单描述为,连接器在插合导通时,高压回路先接触导通,后高压互锁信号回路再导通;分断时,先高压互锁信号分断,后高压回路断开。大多数连接器厂家会把高压互锁设计放在连接器内部,也有一部分厂家会把高压互锁通过辅助结构设计放在对插腔体的外部。确保高压互锁回路的稳定性,十分重要。如果说高压互锁不连续,可能带来的影响会很恶劣,比如车正在行驶过程中,突然高压互锁回路信号异常,导致整车突然掉电,不能正常运行,这样会造成交通事故。

1.2.3 锁紧结构

理解真正的二次锁不是有一个二次的保护作用,是更要有效地对其保护,这个真正的含义就是在一次锁止后,如果一次锁失效了或者没有操作核实到位,二次锁就是确保一次锁锁好以后,对第一次锁进行保护,这是一个很重要的作用。二次锁紧结构结合一次锁里面最常用的就是力臂机构,因为一次锁紧跟插拔力有关,所以按照力学设计理念需要一种类似于力臂机构的形式,这样才能达到既省力,也能够很轻松地把连接器插到位。对于力臂的要求,USCAR里面讲到了很多的力臂的人机工程的可操作性。USCAR里面也规定了相关一次锁和二次锁在对插和不对插情况下的力的要求。其实我们大家都会认为USCAR是连接器的标准,但我认为USCAR标准不仅仅是作为一个技术性标准,而且还指导了设计者在设计过程中把结构做可靠,怎么在结构及性能可靠的前提下,也能够提供客户更好的产品体验感。

对于电动汽车高压连接器随着市场的发展,主机厂对产品防护的性能要求也在不断地提高。行业发展初期,IPI67的防护要求已经可以满足绝大部分客户。但是后期随着市场上出现的连接器产品防护失效,导致产品出现漏水,绝缘故障、甚至烧蚀的案例也越来越来越多。

防护要求逐步的提高成为电动车发展趋势,目前IP67的要求不能满足正常的使用要求,当然这也不是绝对的,还要看连接器在车上布置的位置。根据高压回路在整车布置来讲,都会悬挂在汽车底盘下面,高压不得进舱内这是一个原则,所以说大多数高压连接器都是会在底盘靠近地面,或者靠近轮毂的位置,当一些天气恶劣的时候,比如说严酷的天气很大的暴雨或者说一些严寒的天气,你的轮胎带起来的水其实会冲击这些连接器,如果大家熟悉测试的话,国内标准没有IP6K9K一说,你会发现如果IP67的话,高压水枪的冲击的压力,其实没有6k9k大。当汽车高速行使的时候,突然涉水时,瞬时涌向连接器的水压会很大,所以说IP67有的时候是很难满足实际的使用要求。针对这一点的话,现在国内标准QC/T1067,国外标准USCAR将连接器密封分为两个等级S1和S2。S2等级的话,明确规定适用的场合是底盘的位置较低,推荐的就是6K和9K,所以未来连接防护的话一定是6K和9K。如果连接器并不是布置在上述位置,IP67的设计其实还是可以满足整车使用要求。

1.2.5 电磁屏蔽

电动汽车有很多的电子器件,电流会产生磁场,整车零部件要有抗干扰的能力。尤其是电动汽车现在作为一个载体,无人驾驶会在这个基础上更多地开发,所以这个技术问题非常重要。对于高压系统而言,屏蔽连接器、电缆是非常重要的,但是我们更多的是要优先考虑系统级的布置,这是一个前提条件,如果你的OBC,你布置的位置,包括系统中的DCDC,是不是本身可能会有一些先天性的问题,即使连接器做得再好,也会出现各种信号干扰的问题,所以首先要考虑系统型的,其次考虑零部件级的。对于连接器屏蔽效能,一般会采用二个方式。第一种方式,我们在一些塑料连接器上,里面会有金属屏蔽罩,电缆屏蔽层会跟金属壳的屏蔽层相连,形成一个有效的360°的屏蔽层。第二种方式,大多数的高压小电流的连接,都不会有二次的连接,会采用跟电缆的屏蔽层相接,这种方式也是现有厂家常用的方式,包括国内一些比较知名的主机厂也在考虑这种方式,我们叫spring contact(英文),其实就是一个弹簧的连接。这种结构的好处也是很多的,因为尺寸、空间会更小,它的接

触点也会更多;此结构的制造商很多,主要代表的公司像瑞士的宝马弹簧、美国的巴塞尔等,他们在这块有很多实际成熟应用案例。大多数情况下,导线和屏蔽层的连接,我们会用金属内、外环的形式,进行压接,将屏蔽层置于两个金属环之间,通过冷压变形使屏蔽层和金属环进行紧密固定。另外,我们还有一种屏蔽方式,它通过一种类似于表带簧的结构,用以替代弹簧连接,该结构常在军用产品上使用,技术成熟;我们做过相关测试,均能满足设计要求。该结构应用在新能源电动车的屏蔽,既能够满足性能要求,同时又是冲制件,适合批量生产,性价比高。

1.2.6连接器材质

连接器绝缘件材质一般选用PA66、PBT、ABS、PC等。接触件材质一般选用黄铜、磷青铜、铍铜等,但现在国外用的比较多的材料是铜镍硅材料。连接器壳体材质一般分为塑料和金属两种材质。

关于如何选择塑料材质或者金属材质,一般有如下几个参考点:

1.轻量化

由于对整车轻量化的需求,尤其是乘用车厂商会在满足产品性能的前提下,尽量去选择塑料连接器,以达到控制整车重量。

2.产品的使用环境

由于金属材料的机械强度比塑料好。所以在一些使用环境比较恶劣的环境下,金属连接器会更适合。例如像特种车辆、渣土车,以及整车在布置时,未做防护的电气连接部位。此时,金属材质相比塑料材质的连接器在受环境影响及机械强度方面略胜一筹。

3.屏蔽实现方式

针对屏蔽连接器,由于金属连接器自身的外壳就是用于导通屏蔽,形成屏蔽保护的载体。一般情况下,金属连接器较塑料连接器更容易实现更为优异的屏蔽效能,外形结构更为紧凑。

1.2.7 连接器选型

1.2.7.1连接器选用流程(见下图)

2 高压连接器发展趋势

2.1 政策导向作用

国家对新能源电动汽车产业政策的制定要根据中国国情来决定。在发展绿色交通体系方面,国家计划提出,加快车船结构升级,推广使用新能源汽车,2020年新能源汽车产销量达到200万辆左右。加快推进城市建成区新增和更新的公交、环卫、邮政、出租、通勤、轻型物料配送车辆使用新能源或清洁能源汽车,重点区域使用比例达到80%;重点区域港口、机场、铁路货场等新增或更换作业车辆主要使用新能源或清洁能源汽车。2020年底前,在物流园、产业园、工业园、大型单列市建成区公交车全部更换为新能源汽车。在物流园、产业园、工业园、大型商业购物中心、农贸批发市场等物流集散地建设集中式充电桩和快速充电桩。根据国家的政策导向,整车厂也根据相关政策调整内部模式,这就决定了连接器的发展方向。

2.2平台化及定制化

电动汽车这种类型也多,比如说乘用车、物流车,包括定制连接器,要求会不所不同,或者说会提出一些特别特殊的要求,所以包括还有无人驾驶,物联网车、新能源等等,我们连接器厂家要考虑一下,这种电动汽车细分行业需求的定制化(整车端和电池端),我觉得或许会是一个选择不错的尝试,我们现在已经在迈向第一步。因为总体来看,这些类型的车都会在不同的场合应用,其实都是一个细分领域,虽然量没有那么大,但是那个市场就是属于我们的,我们在这个市场就是做到顶尖,这也是一个不错的选择。第二个就是平台化,未来电池和整车都会趋于平台化,如何跟客户保持深入的技术沟通,形成双方平台化的产品很重要,国内主机厂比较多,大家平台现在也不同,比如电池整包厂特别多,每家自己的模组方案、电池箱成组方案都不一样,作为连接器厂家需要思考怎么样做适合平台化的应用。

2.3小型化及轻量化

在汽车工业日渐追求节能与环保的背景下,汽车轻量化及小型化已成为技术潮流,也是汽车厂商技术竞争的重点,通过控制整车重量,可以有效的降低油耗,减小尾气排放,提高燃油能效。在汽车工业这样的大环境下,也带动新能源连接器必须走小型化及轻量化。

汽车小型化及轻量化的一系列重要解决方案,包括引入更小尺寸的高性能铜合金导线做为信号传输线,同时引入向微型化发展的端子及接触件系统,以及该微型化产生的压接不稳定的优化及可靠验证方法;采用高性能端子来降低小功率传输导线尺寸的原理,以及采用铝导线替代传输较大功率的大线径铜导线。

3 结论

通过分析新能源连接器的主要技术参数及选用原则,随着我们不断地去搜集各种各样的数据反馈,在国外的话,甚至连接器的厂家设置了很多整车的数据返回,他们会形成一个联盟,他们会根据数据不断的改良,达到一个最优的产品。

同时,随着国内连接器厂商,在实际使用过程中得到的主机厂和用户的实际反馈。连机器厂商们也在不停地去模拟真实用户使用环境下,连接器是否稳定;包括我们新材料的研发和技术壁垒的攻克,成本是否能够商业化。在不久的将来,这些都不会是问题,都会被克服掉。

- 电话:181-2395-6830

-

业务咨询-尹先生

-

业务咨询-周先生

-

光伏线材业务咨询-何先生

联系我们 ·CONTACT

- 联系电话:181-2395-6830

- 联系邮箱:MAX.YIN@JWYELEC.COM

- 公司地址:深圳市宝安区西乡街道铁岗村益成工业园B/C栋

业务咨询-尹先生

业务咨询-周先生

光伏线材业务咨询-何先生

集团公司 ·COMPANY

- 深圳市金维益电子有限公司

- 东莞市金维益电子有限公司

- 惠州市金维益电子有限公司

- 众泰电子(惠州)有限公司

- 金维益新能源科技(惠州)有限公司

- 惠州市宏拓电子有限公司

- 深圳市金维益新能源科技有限公司

COPYRIGHT © 深圳市金维益电子有限公司 版权所有 粤ICP备2023107664号

技术支持: 东莞网站建设